Explorée dans le domaine des accessoires et des vêtements depuis plus d’une dizaine d’années, l’impression en trois dimensions poursuit son développement avec deux méthodes : l’impression 3D de vêtement ou l’impression 3D sur textile. Gros plan sur une technologie pleine de reliefs.

Impression 3D pour textile ou sur textile ?

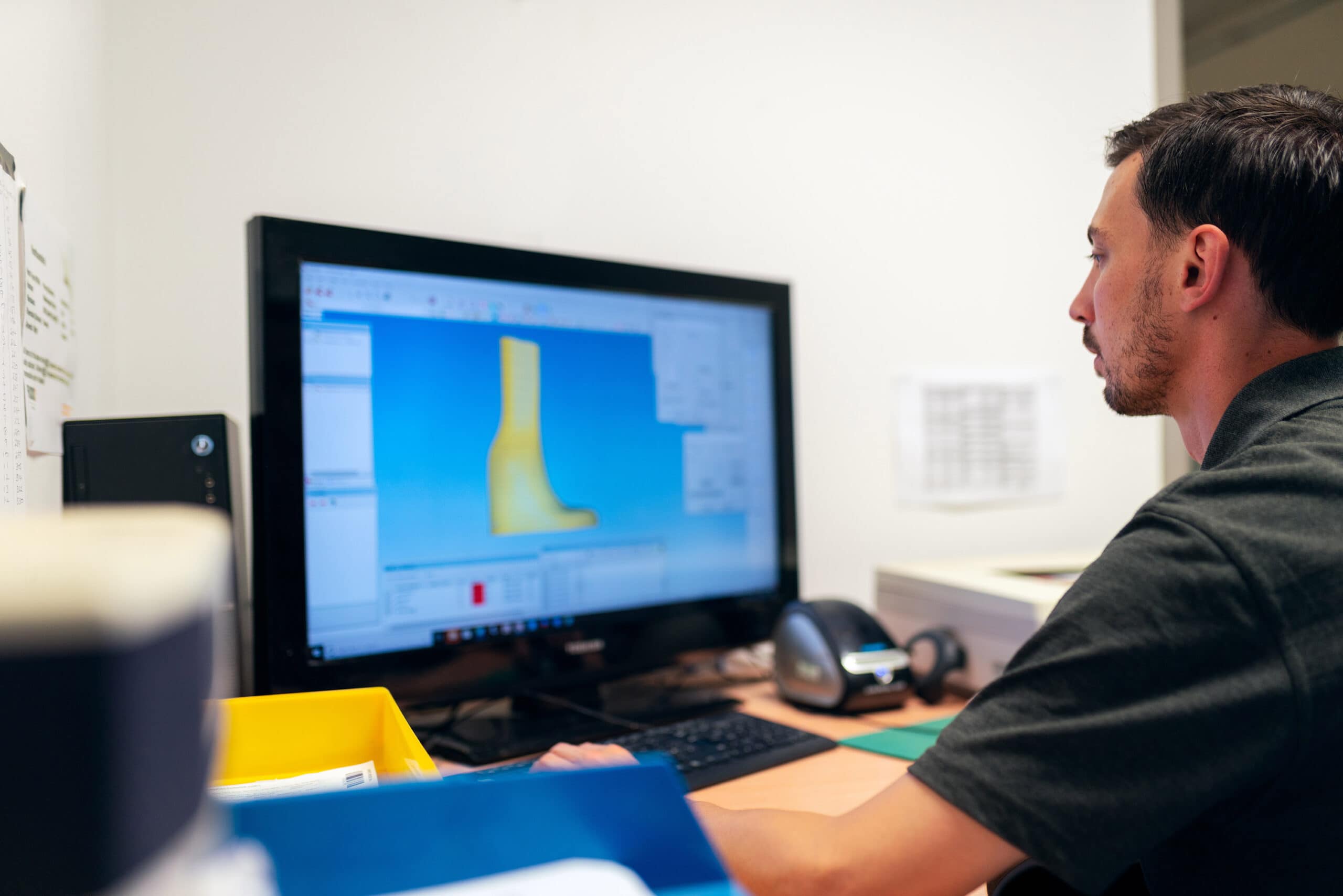

L’impression 3D ou additive consiste à concevoir un objet en trois dimensions sur un logiciel de CAO (création assistée par ordinateur) avant de programmer l’impression sur un autre logiciel appelé « slicer ». Une imprimante 3D dépose ensuite de la matière pour superposer ces couches l’une après l’autre, jusqu’à obtenir l’objet imaginé : pièce de machine, prothèse médicale, béton pour le bâtiment… ou produits de mode.

Si les premières applications de l’impression 3D au textile concernaient des modèles rigides et géométriques, comme la robe Pangolin du collectif ThreeASFOUR ou les premières créations de la pionnière Iris Van Herpen, créateurs et designers ont depuis développé de nouvelles façons de gagner en souplesse. D’une, en explorant de nouveaux matériaux, avec des plastiques plus flexibles ; de deux, en jouant sur des structures ajourées et design, à l’aspect de filets ou composées d’un assemblage de chaînons, comme le démontre l’experte du domaine Danit Peleg dans sa formation accessible en ligne. L’association des deux méthodes permet l’impression 3D de vêtements fluides, capables de s’adapter aux mouvements du corps.

3D Printed Fashion For Beginners

3D Printing and Fashion course

Une autre solution a également fait son apparition ces dernières années : l’impression 3D sur textile, plutôt que l’impression 3D de vêtements. Notamment développée par l’entreprise Stratasys avec sa technologie 3DFashion™, elle s’appuie cette fois sur une imprimante 3D textile spécifique : celle-ci imprime des formes et motifs en trois dimensions directement sur le tissu. Il est cependant possible d’imprimer en 3D directement sur du tissu avec une imprimante 3D standard.

Le procédé permet des résultats très variés, totalement innovants ou ressemblant à des embellissements traditionnels : broderies, perles, strass et clous, peinture en relief ou effets plissés.

Au-delà de l'ennoblissement du tissu, certains designers ou artistes comme Labeledby associent formes imprimées et propriétés intrinsèques du tissu utilisé : l’impression 3D sur un lycra étiré, par exemple, donne une structure totalement nouvelle au tissu lorsque celui-ci tente de reprendre sa forme d'origine alors que l'impression l’en empêche. Il existe alors en tant que volume, et non plus en 2D, générant des formes et des usages totalement innovants.

Imprimer en 3D des prototypes en caoutchouc qui doivent se plier et se courber

Agilus 30 est un matériau d'impression 3D plus durable et plus résistant aux déchirures pour les prototypes en caoutchouc et les modèles conceptuels qui doivent résister à des flexions et des pliages répétés.

L’impression 3D et la réalité du vêtement

En théorie, l’impression 3D textile peut s’appliquer aux vêtements comme aux accessoires : robes, jupes, vestes, sacs à main, chaussures. Dans les faits, si la technologie reste l’objet de nombreuses recherches et expérimentations, son application dans la mode reste un secteur de niche, principalement exploré par des artistes, étudiants ou créateurs de haute couture.

Le monde du prêt-à-porter peine pour l’heure à s’en emparer, limité par les coûts et les contraintes techniques de la fabrication : si l’impression 3D se démocratise, d’autant plus avec les procédés d’impression sur textile, les solutions actuelles sont encore difficilement industrialisables pour une production de masse de vêtements du quotidien, lavables et résistants.

L’imprimante 3D textile de Stratasys, par exemple, limite l’impression à une zone de 46 sur 36 cm, sur une pièce de tissu de 2 m² maximum. Dans le cas de matières imprimées directement en 3D, le confort des maillons en plastique reste également problématique.

La technologie est bien plus intégrée dans l’industrie des accessoires, où elle est utilisée pour des produits de petite taille. Du côté de la maroquinerie, notamment, elle permet à certains créateurs et artisans de produire des éléments d’assemblage ou de décoration, en métal ou en plastique.

Le gain de temps, l’absence de chutes, la possibilité d’imprimer à la demande et le faible prix de revient de ces éléments contribuent à amortir puis à rentabiliser les imprimantes. Le secteur des chaussures expérimente également depuis des années avec le procédé, en particulier les marques de sport : Adidas a produit à l’échelle industrielle la semelle imprimée en 3D de ses sneakers Futurecraft 4D.

La nouvelle mode: le prêt-à-porter 3D

Sommaire :

1. Les avantages du prêt-à-porter 3D

2 Les logiciels pour préparer son impression de prêt-à-porter 3D

Conclusion

La mode n’est pas seulement un secteur lucratif, mais il est aussi en constante évolution et en constante recherche d’innovation. Dernièrement, une nouvelle tendance a vu le jour, le prêt à porter 3D ! Cette tendance qui

Impression 3D : la mode en volume - Textile Addict

L'impression 3D fascine les designers et inspire de nouvelles façons de créer en volume. En quoi cette technologie consiste-t-elle ?

Une méthode d'impression 3D pour personnaliser du textile à l'infini - 3Dnatives

L'impression 3D textile prend un nouveau tournant : Eurecat a développé un procédé pour imprimer des motifs personnalisés sur n'importe quel tissu

Impression 3D pour le textile : de vrais atouts ?

Les défenseurs de l’impression 3D textile mettent en avant l’aspect sur-mesure de la technologie, un produit pouvant être imprimé à l’unité au moment où le besoin s’en fait ressentir. Si elle peut freiner l’industrialisation de la méthode, cette particularité permet en revanche d’adapter la conception au produit fini : à chaque produit imprimé, seule la quantité de matière strictement nécessaire est utilisée, avec un minimum de chutes et de déchets. Plusieurs créateurs de vêtements 3D ont d’ailleurs choisi la production sur demande, évitant au passage les stocks et les surplus.

Cette même caractéristique permet de proposer des articles personnalisés, mais aussi sur-mesure au sens physique : les logiciels permettent de modéliser un vêtement ou une structure en fonction de données précises, dont des mensurations. Une méthode qui peut faciliter la conception de pièces uniques adaptées à la morphologie de leur destinataire et pourrait peut-être, un jour, trouver une application dans le champ médical ou de la protection : à quand des vêtements correcteurs de posture, intégrant des structures souples ou rigides sur-mesure en fonction de l’anatomie et des besoins du patient, à imprimer à la demande sur des machines 3D ?

Certains créateurs comme Julia Daviy, innovatrice et créatrice, font également de l’impression 3D textile un argument environnemental pour créer une mode plus responsable à chaque collection. Avec moins de stocks, moins de pertes et de déchets, la production s’avère plus économe en matière première. Un tel argument doit toutefois être mis en rapport avec la matière première en question, puisqu’il s’agit presque toujours de plastique : à l’heure actuelle, seuls les plastiques et les métaux sont utilisés comme matériaux d’impression 3D. Des recherches sont en cours sur l’utilisation de plastique recyclé, ce qui permettrait de revaloriser des déchets.

Autre intérêt de la technologie, son vaste champ d’applications: nouvelles formes, nouvelles textures, nouveaux effets de couleurs ou de lumière permettent aux créateurs d’explorer leur créativité avec une grande liberté. Et loin d’abandonner l’artisanat traditionnel pour autant, certains s’attachent même à concilier tradition et modernité. C’est le cas de la créatrice de robes de mariée Ada Hefetz avec « The flower of life », associant motif ancestral en relief et savoir-faire artisanal, ou de la designer Arantza Vilas avec « Unfolding the fold », mariant impression 3D sur textile et effets de plissé avec Stratasys. Une nouvelle piste en marche pour les technologies 3D ?

Pour laisser un commentaire, veuillez vous connecter ou vous inscrire.

S’inscrireSe connecter